Notre pointeuse fonctionne comme les enregistreurs chronologiques d’entrée et de sortie du personnel d’une société. Mais, au contraire des horodateurs traditionnels, le nôtre n’utilise pas de vraies cartes et n’appose donc aucun timbre ou tampon. Tout se passe sans aucun mécanisme car le personnel dispose, en lieu et place du classique carton, d’un badge à transpondeur qu’il doit simplement passer devant un premier lecteur quand il commence sa plage de travail et devant un second quand il en sort. Dans notre application, ces deux lecteurs sont contenus dans un même boîtier. Bien entendu, si la sortie du personnel se trouve être distincte de l’entrée, il faudra séparer les deux lecteurs.

Un remarquable circuit à microcontrôleur analyse les données, assiste l’usager (en lui signalant d’éventuelles anomalies lors du passage pouvant affecter la détection de l’horaire) quand il le faut et enregistre au fur et à mesure les différentes données. Chaque fois que les lecteurs détectent le passage d’un transpondeur, ils en déterminent les données caractéristiques et les envoient à l’unité de contrôle, laquelle les organise et les mémorise dans une banque de mémoire. L’interface spécifique pour PC permet ensuite au personnel comptable ou au gestionnaire du personnel de prélever ces données et de les élaborer en utilisant un programme spécial pour Windows 95/98, etc. en Delphi.

Après une première dans laquelle nous avons décrit le nouveau module radio émetteur/récepteur utilisé comme liaison HF, dans cette seconde partie nous analysons en détail les différentes unités : l’unité de base (ou distante) autonome située au point de passage du personnel et l’interface pour l’ordinateur. Le premier est le plus important car il remplit toutes les fonctions de manière automatique.

L’interface est en effet seulement le moyen par lequel l’ordinateur l’interroge, à la demande du personnel de gestion comptable.

Une vue d’ensemble de l’unité de base

L’unité de base est constituée d’une platine de base (schéma électrique figure 2), comprenant le microcontrôleur principal, la banque de mémoire, les lecteurs de transpondeurs et d’une platine sur laquelle sont réalisées les interfaces de communication radio et/ou par câble. La platine de base est le cerveau de cette unité autonome : elle contient un microcontrôleur Microchip PIC16F876, une banque EEPROM bus I2C (quatre composants d’une capacité de 256 kbits, ce qui fait donc 1 Mbit, soit assez pour enregistrer quatre passages par jour pendant un mois pour 30 personnes au moins), un module RTC (“Real Time Clock”), nécessaire pour donner l’information horaire, un afficheur intelligent de deux lignes de 16 caractères et, en outre, les deux lecteurs de transpondeurs réalisés chacun avec un circuit intégré U2270 et un microcontrôleur PIC16F628. Les lecteurs sont tous deux identiques : c’est le microcontrôleur qui les distingue, tout simplement en lisant les données du premier (qui sont des informations de passage d’entrée) et celles du second (qui sont des informations de passage de sortie).

Le microcontrôleur PIC16F876 est programmé en usine pour remplir ces différentes fonctions : lire les informations reçues de manière sérielle par les deux lecteurs de transpondeurs, les élaborer, en inscrire les données utiles dans la banque d’EEPROM et attendre l’arrivée du signal d’interrogation de l’interface de communication utilisée (radio ou câble) pour procéder au chargement. Le microcontrôleur enregistre chaque information en la référant à l’heure qu’il lit en permanence dans un module RTC spécifique contenant sa batterie de “back-up” (cette dernière permettant au système de maintenir l’heure exacte, même en cas de coupure momentanée du secteur 230 V).

Figure 1 : Schéma synoptique du système pointeuse radio ou filaire pour PC.

Figure 1 : Schéma synoptique du système pointeuse radio ou filaire pour PC.Des détails sur la platine de base

Voilà en gros le fonctionnement de l’ensemble du dispositif. Mais si vous ne vous en contentez pas, nous pouvons approfondir le fonctionnement des diverses sections en partant de la gestion de l’afficheur LCD. Ce dernier est un composant standard à interface sérielle, de 2 lignes de 16 caractères, sur lequel le système visualise l’heure et la date courantes, plus d’autres informations de service. Pendant la phase de programmation, soit quand le système doit reconnaître et acquérir les transpondeurs et les associer aux divers membres du personnel, il fournit les indications nécessaires à une procédure correcte. Il faut en effet retenir que l’unité fonctionne de manière autonome et que, par conséquent, elle doit toute seule s’occuper de la signalisation au fur et à mesure. Les lignes utilisées pour commander l’afficheur LCD correspondent aux broches 14, 13, 12, 11, 15 et 16 du microcontrôleur, soit six I/O du port RC : elles permettent le transit des données sur 4 bits et des deux signaux de contrôle sur les deux fils restants. Notez à ce propos que la broche 6 (RS) est gérée par la broche 16 du PIC et qu’elle sert à indiquer à la logique de l’afficheur si les données arrivant se réfèrent à une commande (par exemple, curseur, remise à zéro, etc.) ou si elles sont à visualiser. La broche 8 (“enable”) habilite le “buffer” d’entrée et elle est contrôlée par le microcontrôleur à travers sa broche 15. La broche 7 de l’afficheur est le “Read-Write” et elle sert à indiquer au dispositif si le “buffer” doit recevoir des données de commande et de caractères à visualiser ou bien envoyer des informations au microcontrôleur.

Dans notre application, comme nous devions utiliser l’afficheur en simple visualisateur, la liaison est unidirectionnelle (la logique de l’afficheur reçoit et c’est tout), la broche 7 est fixée au zéro logique. Toujours à propos de l’afficheur, les contacts BL+ et BL– sont les broches d’alimentation de la rétro-illumination

à LED, dont le courant est limité par R12.

La ligne RC6 est réservée à la commande du buzzer BZ, lequel produit une note acoustique chaque fois que le passage d’un transpondeur devant un des deux lecteurs est détecté. En utilisation normale, la note informe que la lecture a été menée à bien. Pendant la phase de reconnaissance du transpondeur, le son du buzzer confirme l’acquisition et l’insertion dans la liste des transpondeurs habilités.

Le module RTC

Le module RTC constitue un sous-ensemble important : c’est une puce donnant l’heure au système, indispensable pour l’enregistrement en temps réel de chaque événement. Le signal horaire qu’il produit, associé à la date, est envoyé ensuite au microcontrôleur au moyen d’un bus correspondant à ses broches 5 et 6 (respectivement SDA et SCL). Sur le microcontrôleur, le bus est constitué par les broches 2 et 3 (respectivement SCL et SDA). Le PIC peut aussi bien recevoir de la part du RTC qu’émettre à sa destination les données relatives aux paramétrages de l’horloge : cette dernière procédure est gérée automatiquement par le programme tournant sur le PC et c’est pourquoi il est important que l’heure du PC soit toujours exacte. L’horloge est mise à jour pendant chaque connexion à l’ordinateur (chargement des données de l’EEPROM) de manière à garantir un synchronisme parfait. La précision du RTC est assurée par un quartz Q1, relié entre les broches 1 et 2. Pour plus de précision encore, nous avons ajouté un condensateur ajustable C10, grâce auquel, au moment du réglage, on pourra retoucher légèrement la fréquence d’oscillation. Afin de prévenir tout problème de perte de données horaires, nous avons doté le module d’une batterie rechargeable (bâton type AA au NiCd 1,2 V), maintenue en charge à travers D2 (alimentant aussi le RTC) et R2 : si le secteur 230 V vient à manquer, la batterie rechargeable alimente seulement U2 sous l’effet de D2 qui bloque le passage du courant vers le reste du circuit.

La banque de mémoire

Ceci dit, il ne nous reste plus qu’à décrire les lecteurs de transpondeurs et la banque de mémoire : analysons tout de suite cette dernière, les lecteurs étant analysés juste après. La banque de mémoire, dans laquelle sont enregistrées les données de lecture des badges, est un ensemble de quatre EEPROM avec connexion par bus I2C, reliées par conséquent en parallèle entre elles. Très exactement, le bus est réalisé avec les lignes correspondant aux broches 4 et 5 du microcontrôleur, dont la première balaye l’horloge pour la communication (SCL) alors que la seconde constitue le canal des données SDA. Chaque EEPROM a une capacité de 256 kbits, soit 32 kbits x 8, ce qui signifie que la totalité d’EEPROM disponible s’élève à 128 kbits ou, si vous préférez, en tout 1 Mbit.

Notez que LD1, dont le PIC16F876 s’occupe de l’allumage (au moyen de sa ligne RB5) quand la banque de mémoire est aux 3/4 pleine, soit quand les trois premières EEPROM sont complètement remplies de données. Cette signalisation, devant être visible de l’extérieur, rappellera à la personne chargée de la gestion du système qu’elle doit, à la prochaine connexion avec l’ordinateur, décharger les données.

Les lecteurs à transpondeurs

Nous pouvons maintenant passer à l’analyse du fonctionnement des lecteurs à transpondeurs, en rappelant qu’il s’agit de deux circuits identiques et que par conséquent nous nous bornerons à l’étude d’un seul schéma électrique (figure 3). Il est bien entendu que le premier lecteur (connecté aux lignes RB6 et RB7, respectivement TX et RX, du microcontrôleur PIC16F876) est celui dont les événements forment les enregistrements d’entrée, alors que le second (géré par les lignes RB0 et RB1, respectivement TX et RX, du PIC 16F876) est interprété comme étant celui lisant les sorties. Le lecteur se fonde sur une puce U2270 de Temic (U10 pour un lecteur et U13 pour l’autre), spécifiquement conçue pour la réalisation de lecteurs de transpondeurs passifs : il produit un champ électromagnétique à 125 kHz (par un oscillateur interne basé sur un VCO) qu’il rayonne au moyen d’une self L1 dans l’environnement proche, puis il détecte une partie du signal présent entre C19 et L1. Au repos nous trouvons, aux bornes de C18, une tension continue obtenue au moyen du redresseur D5, lequel laisse passer seulement la demie onde positive de l’onde sinusoïdale traversant la self. Si un transpondeur passe proche (soit à une distance assez petite pour permettre une absorption significative dans le circuit à 125 Hz), la variation d’absorption de L1, due à la commutation de la logique interne du transpondeur, détermine aussi un changement d’amplitude de la tension appliquée entre l’anode de D5 et la masse, si bien que nous trouvons une onde rectangulaire à basse fréquence (quelques centaines de Hz) aux bornes de C18. Ce nouveau signal, dû à l’allumage du transpondeur, est appliqué à la broche 4 d’entrée par l’intermédiaire du condensateur de couplage C17 : un amplificateur et un quadrateur en extraient les impulsions et en redressent les fronts de montée et de descente de façon que, lorsqu’il sort de la broche 2, il est prêt à être lu par le microcontrôleur U9 (U12 pour l’autre lecteur). Ce dernier acquiert chaque lecture, en vérifie le format et le “checksum” (somme de contrôle) afin d’être certain d’avoir lu correctement les données. Les informations contrôlées par U9 atteignent la ligne correspondante RX du PIC16F876, pour les entrées (U12 pour les sorties).

Les essais sur prototypes en laboratoire ont démontré que l’efficacité maximale, en matière de distance de lecture d’un transpondeur, s’obtient en faisant travailler l’oscillateur du U2270 à 125 kHz exactement. En pratique, cela n’est pas garanti, à cause de la dérive thermique ainsi que d’autres facteurs. Afin de maintenir des conditions optimales nous avons conçu un procédé consistant à faire gérer par le microcontrôleur U9 lui-même la fréquence de travail, ce qui, entre autres, dispense du réglage manuel et du trimmer présents dans les lecteurs de la précédente version : ceci est obtenu en lisant la fréquence sur la broche 9 du U2270 au moyen d’un diviseur par quatre (obtenu grâce à deux FLIP-FLOP montés en cascade et en série sur la ligne RA1) et donc en faisant produire par le logiciel un potentiel influençant le VCO de la puce Temic. Plus exactement, en fonction de la valeur lue sur la ligne RA1, le microcontrôleur U9 produit une forme d’onde rectangulaire PWM, dont les impulsions présentent une largeur inversement proportionnelle à la fréquence. La tension modulée est rendue continue par D3 et l’électrolytique C20. Ce potentiel est superposé à celui normalement présent sur la broche 15 (RF) du U2270, en maintenant toujours constante la fréquence produite par le circuit de lecture (125 kHz). Notons que ce contrôle n’est exécuté qu’à deux occasions : après la mise sous tension et l’initialisation des I/O, ainsi qu’à la suite de chaque lecture, qu’elle ait été menée à bien ou non. Le résultat en est une portée constante.

L’alimentation

Terminons l’analyse de la platine de base par l’alimentation, soit la partie du circuit indispensable pour faire fonctionner la logique, l’afficheur LCD (avec son rétro-éclairage), ainsi que les deux lecteurs de transpondeurs. L’ensemble reçoit la tension d’entrée du module de communication, au moyen d’un câble plat spécial transportant le canal de données : grâce à lui on prélève les 16 à 17 V continus sur la prise d’alimentation, tension filtrée par C3 et C4. Le régulateur U7 est un 7812 procurant une tension de 12 V, parfaitement stabilisée, nécessaire au fonctionnement du buzzer et d’une partie des lecteurs de transpondeurs. U8, en revanche, est un 7805 qui, à partir des 12 V, produit le 5 V stabilisé alimentant la logique, soit le PIC16F876, le module RTC, la banque des EEPROM sérielles, l’afficheur LCD et le reste des lecteurs de transpondeurs.

Le module de communication

Nous avons décrit jusqu’ici la platine de base, constituant un sous-ensemble autonome. Voyons à présent le module de communication, faisant aussi office d’interface d’entrée pour l’alimentation. Ce choix, adopté lors de la conception du système, est dû essentiellement à des exigences pratiques.

Comme le montre la figure 5 (schéma électrique), la platine reçoit de la prise d’alimentation la tension continue (16 à 17 V) principale, laquelle, passant à travers la diode de protection D1, est filtrée par C1 et C3. De la cathode de la diode, le connecteur plat conduit l’alimentation à la platine de base, tout en réalisant en outre la connexion de masse. Notez que l’on utilise 4 broches du connecteur pour le dispositif et autant pour la masse, justement afin d’éviter des chutes de tension. Ce même connecteur réunit les lignes RB3 et RB4 (respectivement TX et RX) du PIC16F876 de la platine de base avec l’entrée et la sortie de l’interface de communication.

Exactement, RB3 correspond à la broche 1 du connecteur et RB4 à la broche 5.

Le module accueille deux convertisseurs TTL/RS485, utilisés l’un comme récepteur (U3) et l’autre comme émetteur (U2) : cette configuration étrange est due essentiellement au fait que nous voulions une communication “full duplex”, du moins avec la liaison par câble. Les circuits intégrés utilisés, les MAX485, sont effectivement des RTX (émetteur/récepteur) et donc ils contiennent une section réceptrice (RS485/TTL) et une émettrice (TTL/RS485) et pour réaliser une liaison émettrice/réceptrice une seule pourrait suffire : cependant les deux sections du MAX485 peuvent fonctionner alternativement mais pas en même temps, ce qui explique que nous en utilisions deux. U3 est toujours monté en réception et par conséquent seule fonctionne sa section convertissant les niveaux de courant RS485 en impulsions TTL à envoyer au PIC16F876. U2 n’utilise que sa section émettrice, convertissant les niveaux TTL reçus par le PIC16F876 (par le fil TX) en RS485.

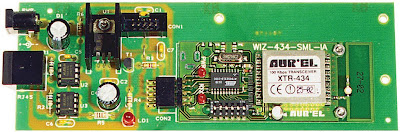

Du module d’interface sortent donc deux lignes RS485, une réceptrice et une émettrice : la connexion s’effectue au moyen d’une prise RJ45, soit du type adopté pour les réseaux d’ordinateurs. Sur cette unité, on peut encore monter un module radio RTX, le fameux WIZ434 présenté dans la première partie de l’article : celui-ci est connecté via le connecteur au pas de 2,54 mm placé près de R4, il fournit le 5 V d’alimentation et il réalise la connexion des lignes IN (TX), OUT (RX) du PIC16F876 et CD. Cette dernière, semblable à la “Carrier Detection” (détection de la tonalité) des modems, est utilisée exclusivement pendant les essais pour vérifier, par l’allumage de LD1, l’arrivée des données, soit la présence de la liaison radio entre l’interface PC et le module interface de l’unité principale. Nous nous sommes déjà occupés de ce module dans la première partie, vous pourrez donc relire la 1ère Partie.

L’interface PC

Puisque nous en avons fini avec les sous ensembles constituant l’unité principale, nous pouvons nous consacrer maintenant à la dernier partie du système : l’interface pour PC. Il s’agit en substance d’un circuit communiquant avec un port sériel de l’ordinateur au moyen d’un translateur de niveaux capable de convertir les données de la ligne RS485 en RS232 et vice-versa. Structurellement, il est très proche du circuit d’interface de communication de l’unité principale : la seule différence tient à la présence, ici, d’un convertisseur TTL/RS232 et au fait que, bien sûr, le DTE est ici le PC et non le microcontrôleur. Les contacts A1/B1 et A2/B2 sont respectivement les têtes des lignes d’émission et de réception RS485 reliées avec un câble torsadé de deux paires à l’interface de communication de l’unité principale. U3 est monté en récepteur et il convertit donc les niveaux RS485 en TTL, U2 en émetteur et il convertit en RS485 les signaux TTL appliqués sur sa broche 4. Cette dernière est connectée à la sortie d’un des convertisseurs RS232/TTL présents dans U5 (le classique MAX232) et il est donc piloté par les signaux provenant du contact TXD (3 du connecteur DB9) de la sérielle de l’ordinateur. La broche 1 de U3 envoie en revanche les données reçues par l’unité principale du système à l’entrée (broche 2) d’un des convertisseurs TTL/RS232 internes de U5, dont la sortie pilote la ligne RXD (broche 2 du connecteur DB9) de la COM de l’ordinateur.

Dans l’interface du PC, il est possible aussi de monter un module WIZ434, en reliant au moyen du connecteur spécial lui donnant l’alimentation 5 V et permettant la connexion de TX, RX et CD. L’utilisation et le fonctionnement de cette dernière ligne sont identiques à ceux déjà décrits pour l’interface placée dans l’unité principale du système. Quant à l’alimentation, le circuit réclame 9 V au moins, à appliquer aux points + et – POWER, en respectant, bien sûr, la polarité indiquée. D1 protège l’ensemble contre toute inversion de polarité. C1 et C2 filtrent ce qui entre dans le régulateur U1, un 7805 utilisé pour fournir le 5 V stabilisé nécessaire au fonctionnement de tout le reste.

Figure 2 : Schéma électrique de la platine de base de la pointeuse pour PC.

Figure 2 : Schéma électrique de la platine de base de la pointeuse pour PC.Cette platine principale se fonde sur l’utilisation de trois microcontrôleurs Microchip programmés en usine : un PIC16F876-EF449A s’occupant de toutes les fonctions de synchronisation des opérations, de la communication sérielle, du transfert des données au PC, de la gestion de l’afficheur LCD et des mémoires externes et deux PIC16F628-EF449B identiques s’occupant de la calibration des selfs dédiées à la lecture des transpondeurs et du passage des données de lecture des badges au microcontrôleur principal. Une seconde platine accueille l’interface par câble ou radio : elle est reliée à la platine principale par un câble plat (voir figure 12).

Figure 3 : Schéma électrique de l’une des deux sections transpondeurs (les deux sont identiques et figurent sur le circuit imprimé de la platine de base)

Figure 3 : Schéma électrique de l’une des deux sections transpondeurs (les deux sont identiques et figurent sur le circuit imprimé de la platine de base)

Figure 4 : Brochages des deux microcontrôleurs PIC utilisés, vus de dessus.

Figure 4 : Brochages des deux microcontrôleurs PIC utilisés, vus de dessus.Liste des composants de la platine principale

R1 = 4,7 kΩ

R2 = 1 kΩ

R3 = 4,7 kΩ

R4 = 4,7 kΩ

R5 = 4,7 kΩ

R6 = 1 kΩ

R7 = 1 kΩ

R8 = 470 Ω

R9 = 4,7 kΩ

R10 = 4,7 kΩ

R11 = 100 Ω

R12 = 4,7 kΩ

R13 = 4,7 kΩ

R14 = 10 kΩ

R15 = 47 kΩ

R16 = 68 kΩ

R17 = 39 kΩ

R18 = 10 kΩ

R19 = 330 Ω

R20 = 330 Ω

R21 = 4,7 kΩ

R22 = 470 kΩ

R23 = 4,7 kΩ

R24 = 4,7 kΩ

R25 = 10 kΩ

R26 = 47 kΩ

R27 = 68 kΩ

R28 = 39 kΩ

R29 = 10 kΩ

R30 = 330 Ω

R31 = 330 Ω

R32 = 4,7 kΩ

R33 = 470 kΩ

C1 = 10 pF céramique

C2 = 10 pF céramique

C3 = 470 μF 35 V électro

C4 = 100 nF multicouche

C5 = 220 μF 50 V électro

C6 = 100 nF multicouche

C7 = 220 μF 50 V électro

C8 = 100 nF multicouche

C9 = 100 nF multicouche

C10 = 2 à 6 pF condensateur ajustable

C11 = 100 nF multicouche

C12 = 100 nF multicouche

C13 = 220 μF 50 V électro

C14 = 100 nF multicouche

C15 = 47 μF 25 V électro

C16 = 220 nF 63 V polyester

C17 = 680 pF céramique

C18 = 1500 pF céramique

C19 = 2,2 nF multicouche

C20 = 2,2 μF 50 V électro

C21 = 220 μF 50 V électro

C22 = 100 nF multicouche

C23 = 100 nF multicouche

C24 = 220 μF 50 V électro

C25 = 100 nF multicouche

C26 = 47 μF 25 V électro

C27 = 220 nF 63 V polyester

C28 = 680 pF céramique

C29 = 1500 pF céramique

C30 = 2,2 nF multicouche

C31 = 2,2 μF 50 V électro

C32 = 220 μF 50 V électro

LD1 = LED 3 mm rouge

D2 = 1N4007

D3 = 1N4148

D4 = 1N4148

D5 = 1N4148

D6 = 1N4148

D7 = 1N4148

D8 = 1N4148

Q1 = Quartz 20 MHz

Q2 = Quartz 32,75 KHz

Q3 = Quartz 16 MHz

Q4 = Quartz 16 MHz

U1 = PIC16F876-MF449A programmé en usine

U2 = PCF8593

U3 = 24LC256

U4 = 24LC256

U5 = 24LC256

U6 = 24LC256

U7 = 7812

U8 = 7805

U9 = PIC16F628-MF449B programmé en usine

U10 = U2270

U11 = 4013

U12 = PIC16F628-MF449B programmé en usine

U13 = U2270

U14 = 4013

T1 = BC547

T2 = MPSA13

T3 = MPSA13

BZ1 = Buzzer avec électronique

BATT1 = Batterie rechargeable NiCd 1,2 V

DISP1 = Afficheur LCD 2 lignes de 16 caractères

L1-L2 = Selfs pour transpondeurs X9

Divers :

1 Connecteur 10 pôles mâle

1 Support 2 x 14

2 Supports 2 x 9

2 Supports 2 x 7

5 Supports 2 x 4

1 Dissipateur ML26

1 Dissipateur ML32

1 Barrette tulipe 16 pôles mâle longue

1 Barrette tulipe 16 pôles femelle

6 Entretoises pour selfs transpondeurs

2 Boulons 10 mm 3MA

4 Boulons 25 mm 2,5MA avec 3 écrous chaque

6 Entretoises 10 mm 3MA avec écrous

3 Entretoises 15 mm 3MA avec écrous

Figure 5 : Schéma électrique de l’interface de communication.

Figure 5 : Schéma électrique de l’interface de communication.Liste des composants platine de communication

R1 = 56 Ω

R2 = 56 Ω

R3 = 4,7 kΩ

R4 = 470 Ω

R5 = 1 kΩ

R6 = 10 Ω

C1 = 100 nF multicouche

C2 = 100 nF multicouche

C3 = 470 μF 35 V électro

C4 = 220 μF 50 V électro

C5 = 100 nF multicouche

C6 = 100 nF multicouche

C7 = 100 nF multicouche

LD1 = LED 5 mm rouge

D1 = 1N4007

U1 = 7805

U2 = MAX485

U3 = MAX485

U4 = WIZ434

T1 = BC557

Divers :

1 Prise d’alimentation

1 Connecteur RJ45 8 pôles

1 Connecteur 10 pôles mâle

1 Connecteur 10 pôles femelle 90°

1 Câble plat 10 pôles F/F 5 cm

2 Supports 2 x 4

1 Dissipateur ML26

1 Boulon 10 mm 3MA

3 Entretoises 15 mm 3MA avec écrous

Figure 6 : Schéma synoptique et brochage, vu de dessus, du convertisseur MAXIM MAX485 et schéma de la liaison par câble.

Figure 6 : Schéma synoptique et brochage, vu de dessus, du convertisseur MAXIM MAX485 et schéma de la liaison par câble.Pour la liaison par câble, nous avons prévu, dans les deux unités, des circuits intégrés MAX485 permettant de réaliser facilement une ligne standard RS485. Ce type de ligne, utilisant un système différentiel, est particulièrement à l’abri des perturbations et permet d’utiliser des câbles très longs, jusqu’à 1 200 mètres !

Figure 7 : Schéma électrique de l’interface PC. Celle-ci n’aura pas sa place dans l’unité autonome de base mais auprès de l’ordinateur utilisé en liaison avec la pointeuse.

Figure 7 : Schéma électrique de l’interface PC. Celle-ci n’aura pas sa place dans l’unité autonome de base mais auprès de l’ordinateur utilisé en liaison avec la pointeuse.Liste des composants de l’interface PC

R1 = 4,7 kΩ

R2 = 470 Ω

R3 = 10 Ω

R4 = 1 kΩ

C1 = 100 nF multicouche

C2 = 100 nF multicouche

C3 = 470 μF 35 V électrolytique

C4 = 220 μF 50 V électrolytique

C5 = 100 nF multicouche

C6 = 100 nF multicouche

C7 = 10 μF 63 V électrolytique

C8 = 100 μF 63 V électrolytique

C9 = 10 μF 63 V électrolytique

C10 = 10 μF 63 V électrolytique

C11 = 10 μF 63 V électrolytique

LD1 = LED 5 mm rouge

D1 = 1N4007

U1 = 7805

U2 = MAX485

U3 = MAX485

U4 = WIZ434

U5 = MAX232

T1 = BC557

Divers :

1 Prise d’alimentation

1 Connecteur DB9 femelle 90°

1 Connecteur RJ45 8 pôles

1 Connecteur 10 pôles femelle 90°

1 Support 2 x 8

2 Supports 2 x 4

1 Dissipateur ML26

1 Boulon 10 mm 3MA

Figure 8a : Schéma d’implantation des composants de la platine principale de l’unité centrale pointeuse pour PC.

Figure 8a : Schéma d’implantation des composants de la platine principale de l’unité centrale pointeuse pour PC.

Figure 8b : Photo d’un des prototypes de la platine de base de l’unité principale pointeuse pour PC. Attention certains composants sont montés côté soudures (photo du bas) : platine afficheur, selfs transpondeurs, LED et circuits intégrés U2270 (lire texte).

Figure 8b : Photo d’un des prototypes de la platine de base de l’unité principale pointeuse pour PC. Attention certains composants sont montés côté soudures (photo du bas) : platine afficheur, selfs transpondeurs, LED et circuits intégrés U2270 (lire texte). Figure 8c : Dessin, à l’échelle 1, du circuit imprimé de la platine de base de l’unité principale pointeuse pour PC.

Figure 8c : Dessin, à l’échelle 1, du circuit imprimé de la platine de base de l’unité principale pointeuse pour PC. Figure 9a : Schéma d’implantation des composants de la platine de communication de l’unité centrale pointeuse pour PC. Si l’on veut une liaison HF, il faut monter un premier module WIZ434 en émission/réception (lire la première partie de l’article).

Figure 9a : Schéma d’implantation des composants de la platine de communication de l’unité centrale pointeuse pour PC. Si l’on veut une liaison HF, il faut monter un premier module WIZ434 en émission/réception (lire la première partie de l’article). Figure 9b : Photo d’un des prototypes de la platine de communication de l’unité principale pointeuse pour PC.

Figure 9b : Photo d’un des prototypes de la platine de communication de l’unité principale pointeuse pour PC. Figure 9c : Dessin, à l’échelle 1, du circuit imprimé de la platine de communication de l’unité principale pointeuse pour PC.

Figure 9c : Dessin, à l’échelle 1, du circuit imprimé de la platine de communication de l’unité principale pointeuse pour PC. Figure 10a : Schéma d’implantation des composants de l’interface PC de la pointeuse. Si l’on veut une liaison HF, il faut monter un second module WIZ434 en émission/réception (lire la première partie de l’article).

Figure 10a : Schéma d’implantation des composants de l’interface PC de la pointeuse. Si l’on veut une liaison HF, il faut monter un second module WIZ434 en émission/réception (lire la première partie de l’article). Figure 10b : Photo d’un des prototypes de la platine interface PC de la pointeuse.

Figure 10b : Photo d’un des prototypes de la platine interface PC de la pointeuse. Figure 10c : Dessin, à l’échelle 1, du circuit imprimé de la platine interface PC de la pointeuse.

Figure 10c : Dessin, à l’échelle 1, du circuit imprimé de la platine interface PC de la pointeuse.La réalisation pratique

Arrivés à ce point, il ne nous reste plus qu’à envisager de construire le système et de le faire fonctionner : il se compose de deux unités, l’unité principale ou unité distante autonome et l’interface PC. Tout d’abord, il faut vous procurer ou réaliser les circuits imprimés. Dans le second cas, vous trouverez les dessins à l’échelle 1 sur les figures 8c, 9c et 10c et sur notre site Internet. Vous pourrez les réaliser par la méthode préconisée et décrite dans l'article : "Comment fabriquer vos circuits imprimés facilement ?".

Une fois en possession, d’une manière ou d’une autre, des circuits imprimés gravés et percés, servez-vous des figures 8a, 8b (platine de base) ; 10a, 10b (platine de communication) et 12a, 12b (platine interface PC) : avec, pour chacune, le schéma d’implantation des composants et la liste des composants, vous avez peu de chance de vous tromper.

La réalisation de la platine principale

Commencez, cela va de soi, par la platine principale (figures 8a, 8b, 8c).

Insérez et soudez les supports de circuits intégrés et les barrettes tulipes sécables pour l’afficheur LCD. Montez de même le connecteur CON1 (AMP MODU II) à 10 pôles mâles.

Montez toutes les résistances puis les diodes (avec les bagues orientées dans le bon sens indiqué par le schéma d’implantation des composants figure 8a). Montez ensuite tous les condensateurs (pour les électrolytiques, prenez garde de ne pas inverser la polarité, la patte la plus longue étant le +) sans oublier le condensateur ajustable C10.

Montez les quartz debout et bien enfoncés (Q3 et Q4) ou couchés sans (Q1) ou avec (Q2) soudure du boîtier sur la piste de cuivre. Montez les régulateurs couchés dans leurs dissipateurs et immobilisés par un petit boulon 3MA (n’oubliez pas de souder leurs pattes). Montez les transistors sans raccourcir leurs pattes, méplats tournés dans le bon sens montré par la figure 8a. Montez le buzzer et la batterie rechargeable au Ni-Cd type AA 1,2 V. Si cette dernière est à languettes soudables, celles-ci pourront être directement soudées en place.

Vérifiez la qualité de vos soudures (ni court-circuit entre pistes, ni soudure froide collée). Prenez ensuite l’autre face de cette platine (côté cuivre) et positionnez les deux U2270 (U10 et U13), voir photo figure 8b : prenez le premier et placez-le bien au centre de son emplacement, tenez-le par sa broche 1 (marquée par un point ou tache repère-détrompeur), soudez une des broches afin de l’immobiliser puis les autres broches sans en oublier une seule et sans surchauffe, faites de même avec l’autre. Montez la LED LD1 (en respectant sa polarité, là encore la patte la plus longue, l’anode, va au +) côté soudure également et en faisant en sorte que, lors du montage dans le boîtier, la gemme rouge de ce composant affleure juste sous la face avant.

L’afficheur LCD est à monter aussi du côté soudure de la platine la plus grande à l’aide de barrette tulipe sécable à 16 pôles à souder dans les trous du circuit imprimé d’un côté et dans ceux de la petite platine afficheur de l’autre. Ce montage haussera l’afficheur LCD de 1 cm : c’est pourquoi les selfs de lecture des transpondeurs seront, elles aussi, relevées d’autant (avec des épaisseurs de plastique ou autre isolant, des morceaux de circuit imprimé débarrassé de sa piste de cuivre faisant l’affaire) et placées aussi côté soudures (sans aucune polarité à respecter).

C’est alors seulement que vous pouvez insérer, sans crainte de dommage thermique ou électrostatique, les circuits intégrés dans leurs supports (prenez garde de ne pas les intervertir et de les orienter, grâce à leurs repère-détrompeurs en U, dans le bon sens indiqué par la figure 8a).

Vérifiez que vous n’avez rien oublié, que rien n’est interverti et qu’aucun composant polarisé n’est inversé.

La réalisation de la platine de communication

Regardez bien les figures 9a et 9b pendant tout le montage. Là encore, placez et soudez les supports de circuits intégrés, les 4 connecteurs et la prise d’alimentation. Vérifiez tout de suite la qualité de vos soudures (ni court-circuit entre pistes proches, comme le sont celles des supports et connecteurs, ni soudure froide collée).

Insérez et soudez toutes les résistances, la diode (bague orientée vers la droite) et la LED (respectez sa polarité : l’anode, patte la plus longue, va au +). Insérez et soudez tous les condensateurs (en respectant bien la polarité des électrolytiques : la patte la plus longue est le +).

Placez le transistor, méplat vers la droite et installez le régulateur couché dans son dissipateur et fixé par un petit boulon 3MA (n’oubliez pas de souder les pattes).

Vérifiez encore une fois vos insertions (ni interversion de composants semblables ni inversion de composants polarisés) et vos soudures.

Vous pouvez alors insérer les circuits intégrés dans leurs supports en orientant bien leurs repère-détrompeurs dans le bon sens indiqué par la figure 9a. Installez enfin le module WIZ434 (peut-être déjà préparé après la lecture de la première partie de l’article) en l’insérant dans le connecteur et en l’immobilisant à l’aide de deux boulons 3MA.

La réalisation de l’interface PC

Regardez bien les figure 10a et 10b pendant tout le montage. Là encore, placez et soudez les supports de circuits intégrés, les 3 connecteurs et la prise d’alimentation. Vérifiez tout de suite la qualité de vos soudures (ni court-circuit entre pistes proches, comme le sont celles des supports et connecteurs, ni soudure froide collée).

Insérez et soudez toutes les résistances, la diode (bague orientée vers le haut) et la LED (respectez sa polarité : l’anode, patte la plus longue, va au +).

Insérez et soudez tous les condensateurs (en respectant bien la polarité des électrolytiques : la patte la plus longue est le +).

Placez le transistor, méplat vers le haut et installez le régulateur debout et fixé dans son dissipateur par un petit boulon 3MA (n’oubliez pas de souder les pattes).

Vérifiez encore une fois vos insertions (ni interversion de composants semblables ni inversion de composants polarisés) et vos soudures. Vous pouvez alors insérer les circuits intégrés dans leurs supports en orientant bien leurs repère-détrompeurs dans le bon sens indiqué par la figure 10a. Installez enfin le module WIZ434 (peut-être déjà préparé après la lecture de la première partie de l’article) en l’insérant dans le connecteur et en l’immobilisant à l’aide de deux boulons 3MA.

Le câble plat et l’installation dans le boîtier

Il vous reste à réaliser ce câble plat à 10 voies pour interconnecter les deux platines constituant l’unité principale, lesquelles doivent être ensuite installées dans un boîtier adéquat percé en face avant, de manière à laisser voir complètement la fenêtre de l’afficheur LCD et latéralement pour laisser sortir la prise d’alimentation (à ce propos, il faut que la platine interface de communication soit placée près de la paroi d’où sort cette prise d’alimentation). Le boîtier doit comporter un autre trou pour le passage de la prise RJ45, du même côté que la prise d’alimentation.

Quand tout cela est terminé, vous pouvez fixer l’unité principale sur un mur : vous en avez terminé avec elle car tout le reste, y compris le paramétrage de l’horloge, sera fait à partir de l’ordinateur une fois le programme spécial installé dans ce dernier et réalisée l’interconnexion à l’aide d’un câble à deux paires doté de deux prises RJ45 ou par radio (deux modules WIZ434).

Pour le moment, vous pouvez déjà alimenter l’unité principale avec une alimentation monobloc capable de fournir 16 V continus (même non stabilisés) pour un courant de 500 mA (la consommation totale est de 300 mA environ) : l’afficheur LCD doit tout de suite s’allumer et, après quelques instants, apparaîtra le message d’état, soit l’heure actuelle produite par le module RTC.

Ne vous inquiétez pas de l’apparition d’un horaire complètement faux : une fois effectuée la liaison avec l’ordinateur, il sera possible de paramétrer heure et date mises à jour.

Figure 11 : Les boîtiers.

Figure 11 : Les boîtiers.Les deux unités peuvent prendre place dans n’importe quel boîtier non métallique de dimensions adéquates. Le but est de protéger les platines sans toutefois empêcher l’éventuelle liaison HF sur 433 MHz entre l’unité de base et l’interface PC ni annuler le champ magnétique à 125 kHz produit par les selfs lectrices des transpondeurs.

Figure 12 : L’intérieur du boîtier de l’unité distante (unité de base).

Figure 12 : L’intérieur du boîtier de l’unité distante (unité de base).La photo de gauche montre le sous-système unité principale au complet. Dans le connecteur de la platine d’alimentation/communication est inséré le module HF RTX WIZ434. A droite, on peut voir l’unité distante en version de base, dans laquelle le seul canal de communication est le bus RS485. Rappelons que les modules HF peuvent être ajoutés plus tard, à n’importe quel moment, sur l’unité distante comme sur l’interface PC. Les selfs des lecteurs des transpondeurs, tout comme l’afficheur LCD, sont montés, au moyen d’entretoises, directement côté soudures. Au cours de l’assemblage de l’unité distante, cherchez à maintenir les selfs le plus près possible de la paroi de la face avant du boîtier. L’afficheur LCD, en revanche, doit affleurer juste sous la surface externe.

Figure 13 : Le logiciel de gestion.

Figure 13 : Le logiciel de gestion.Il tourne sur un PC ordinaire et dispose de toutes les fonctions nécessaires pour élaborer les données en provenance de l’unité distante jusqu’à l’obtention d’un tableau des heures de présence de chaque employé au cours du mois. Le logiciel, développé en Delphi, tourne sous Windows et peut fonctionner avec les versions 95, 98, Me, XP et NT. Le programme peut être subdivisé en deux parties : la gestion de l’unité distante et l’élaboration des données déchargées. Les options prévues pour les deux sections permettent de contrôler facilement toutes les fonctionnalités du système. A partir du PC il est possible de contrôler et mettre à jour l’heure dans l’unité distante, de bloquer cette dernière, d’activer la procédure de mémorisation des nouvelles cartes et d’obtenir le déchargement des données en mémoire. Celles-ci sont prises en charge (si l’on ose dire !) par la section d’élaboration du programme qui, tout d’abord, effectue un contrôle des mouvements de transfert (signalant toute anomalie, par exemple un nombre de passages impair sur une journée), puis donne la possibilité de corriger les erreurs et d’insérer des notes éventuelles. Une fois modifiées les données erronées (ou intégrées celles manquantes), les informations sont transférées dans les archives historiques où sont mémorisées les heures de présence et non plus les heures d’entrée et de sortie. Cette transformation est effectuée automatiquement en fonction de l’horaire de travail journalier paramétré et du mode sélectionné (horaire rigide ou flexible). Pour les deux modes il est possible de paramétrer les minutes donnant lieu à retard et celles permettant d’accréditer les retards exceptionnels. La fonction “impression” permet d’effectuer l’impression des données présentes en archives historiques en les sélectionnant par date et/ou nom. Le tout de manière très simple et intuitive de façon que tout le monde, même dépourvu de “feeling” pour l’informatique, puisse utiliser le système.

Fin.

1ère Partie